Zastrzegam jednak to, iż wszystkie informacje, które będą podawane w tych artykułach, zostały zdobyte samodzielnie przeze mnie i nie są źródłem jakiegokolwiek przecieku. Więc jeżeli kiedykolwiek pojawią się narzekania na temat zawartości moich artykułów, to przepraszam, ale w takiej sytuacji trzeba lepiej chronić jakiekolwiek wrażliwe informacje. Jednocześnie też zaznaczam, iż wszelkie spekulacje mogą być nieprecyzyjne.

Przejdźmy zatem do pierwszego artykułu

-----------------------------------------------------------------------------------------------------------------------------

Nie warto jednak przechodzić od razu do prostej, bezpośredniej odpowiedzi. Taka odpowiedź bowiem jest często nieprecyzyjna, a jednocześnie może wprowadzać w błąd. Dlatego lepiej w takim wypadku rozbić całą kwestię na czynniki pierwsze.

|

| Bojowy wóz piechoty Borsuk - fot. HSW |

|

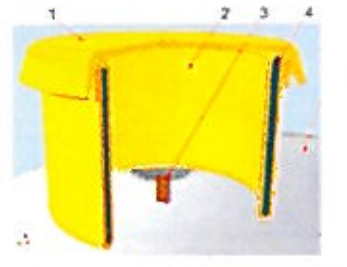

| Orientacyjny przekrój pancerza przedniego bwp Puma |

|

| Kadłub bwp AS21 Redback pozbawiony pancerza dodatkowego |

Rykoszetowanie pocisków przeciwpancernych jest sprawą znaną dla osób interesujących się tematyką drugowojenną. Opracowanie amunicji podkalibrowej (a zwłaszcza tej o wydłużonych rdzeniach) co prawda zmniejszyło częstotliwość występowania tego zjawiska, ale ten proces nie został wyeliminowany. Po prostu zmieniły się kąty pochylenia pancerza, przy których dochodzi do tego zjawiska. W przypadku pełnokalibrowej amunicji z czasów drugiej wojny światowej do rykoszetów dochodziło przy pochyleniu pancerza wynoszącym około 55 - 60°, natomiast przy współczesnej amunicji przeciwpancernej wymagane pochylenie wynosi już około 75 - 80°. Dokładny kąt jest bowiem zależny od grubości zastosowanej płyty metalowej, jej wytrzymałości mechanicznej oraz charakterystyki danego pocisku przeciwpancernego.

W przypadku Borsuka mowa tu o zastosowaniu płyt ze stali pancernej wysokiej twardości, których grubość wynosi prawdopodobnie 10 mm. Natomiast dla górnej płyty pancerza przedniego kąt jej pochylenia wynosi około 80°. Właśnie z racji tego, iż dla takiego kąta zachodzi większe prawdopodobieństwo zrykoszetowania pocisku przeciwpancernego, niż w przypadku pochylenia takiej samej płyty pod kątem 65 do 72°, możemy mówić o optymalizacji bryły średnio opancerzonego pojazdu pancernego.

Ale jakie pociski może zrykoszetować tak silnie pochylona płyta pancerna?

Tutaj z pomocą przychodzą żydowscy konstruktorzy z firmy Plasan Sasa, którzy sprawdzili to zjawisko dla podkalibrowego pocisku przeciwpancernego typu APDS kalibru 25 mm. Tego rodzaju amunicja co prawda przez cały czas wykorzystuje rdzeń wolframowy lub (rzadziej) uranowy, ale charakteryzuje się mniejszym stosunkiem długości rdzenia do jego średnicy. W tym przypadku do badania wykorzystano pociski typu M791, które do połowy lat 90. były podstawową amunicją przeciwpancerną w amerykańskich bwp M2 Bradley i kołowych transporterach opancerzonych LAV-25. Są to jednak lżejsze pociski od szwajcarskich pocisków PMB 073, które do roku 2012 były referencyjnym typem amunicji przeciwpancernej dla weryfikacji ochrony balistycznej poziomu 5 wg normy STANAG 4569.

|

| Pociski przeciwpancerne 25 x 137 mm (od góry): M791, PMB 090 i M919 W zestawieniu brakuje pocisku PMB 073 - nieprodukowanego od końca lat 90. |

|

| Wizualizacja rykoszetu pocisku M791 na płycie stalowej o grubości 8 mm (twardość: ~500 HB, kąt pochylenia: 81°) |

3UBR6 jest pełnokalibrowym pociskiem przeciwpancernym z rdzeniem stalowym o masie 400 gramów. Pocisk ten został zaprojektowany z myślą o pokonywaniu prostych osłon metalowych (stalowych lub aluminiowych) o niewielkim kącie pochylenia (dla stali do 30°). Sam pocisk oficjalnie przebija 26-milimetrową płytę stalową (prawdopodobnie o twardości ~300 HB) pochyloną pod kątem 60° z odległości 300 metrów. Jednakże jego skuteczność znacząco spada, kiedy cel jest chroniony przez prosty pancerz przestrzenny lub bardziej zaawansowane osłony kompozytowe. Biorąc pod uwagę wykorzystanie rdzenia stalowego oraz niewielką prędkość wylotową (970 m/s), można podejrzewać, iż największe problemy będzie miał z pokonywaniem osłon kompozytowych zawierających warstwy ceramiczne. To jednak dokładniej omówię przy kolejnym pocisku przeciwpancernym.

Co więcej oficjalne dane nie wspominają o zdolności penetracji osłon pochylonych pod kątem większym niż 75°, co każe domniemywać, iż pomimo zastosowania czepca balistycznego 3UBR6 jest pociskiem skłonnym do rykoszetowania.

|

| Pocisk przeciwpancerny kal. 30 mm typu 3UBR6 |

Drugi z rosyjskich pocisków przeciwpancernych - 3UBR8 - jest pociskiem podkalibrowym typu APDS (Armour Penetrating, Discarded Sabot) wykorzystującym rdzeń wolframowy o masie 222 gramów. Charakteryzuje się on możliwością przebicia pochylonej (pod kątem 60°) płyty stalowej o grubości 27 - 28 mm z odległości 1000 metrów. Jest to znacznie lepsza wartość w porównaniu do stalowego 3UBR6. Jest to również porównywalna wartość do amerykańskiego M791, który przebija pionową płytę stalową o grubości 45 mm z odległości 1000 metrów (co przekłada na możliwość przebicia pochylonej płyty stalowej o grubości 28 mm). Jednakże jest to gorszy wynik w porównaniu do szwajcarskiego PMB 073, który może przebić z tej samej odległości pochyloną płytę stalową o grubości 30 mm.

|

| Podkalibrowy pocisk przeciwpancerny kal. 30 mm typu 3UBR8 |

Jednakże producent rosyjski podaje wartość przebijalności pancerza stalowego wynoszącą 35 mm / 60° dla odległości 1000 metrów. Taka wartość może być prawdziwa, o ile wynika ona z wykorzystania NATO-wskiej normy MIL-STD-662 dla określenia przebijalności pocisku, a nie normy rosyjskiej. Norma zachodnia wymaga bowiem określenia przebijalności pancerza dla 50% pocisków (czyli tak naprawdę średniej), natomiast Rosjanie określają przebijalność pancerza dla 75% przypadków. Z tego względu wartości dla sowieckiej amunicji przeciwpancernej mogą być zaniżone. jeżeli jednak producent nie uwzględnił tego w swoich broszurach reklamowych, to zwyczajnie w tym przypadku podaje nieprawdę. Ponadto sama deklarowana przez niego wartość dla 3UBR8 co prawda jest wyższa od przebijalności amunicji APDS kal. 23 i 25 mm, ale jest ona przez cały czas niższa od przebijalności pocisków APFSDS kal. 25 mm, do których zalicza się szwajcarski PMB 090 (obecnie referencyjny pocisk dla poziomu 5 STANAG 4569) oraz amerykański M919 (używający rdzenia uranowego).

|

| Polska podkalibrowa amunicja przeciwpancerna kal. 23 mm fot. MESKO |

Aby doszło w ogóle do przebicia pancerza, to prędkość uderzenia pocisku przeciwpancernego musi być wyższa od prędkości granicznej wynikającej z relacji pomiędzy charakterystyką materiału ochronnego oraz materiału penetratora. Ta nie wynika z grubości materiału ochronnego (o ile ten nie jest bardzo cienki), ale od jego wytrzymałości na uderzenia (czyli twardości) oraz jego gęstości, jak również od twardości i gęstości materiału, z którego jest wykonany penetrator. W przypadku, gdy pocisk nie przekroczył prędkości granicznej, dochodzi do jego grzybkowania. Taki efekt najczęściej jest widoczny dla pocisków ołowianych, co wynika z tego, iż ołów jest bardzo miękkim metalem.

Jednakże mamy tutaj trochę inną sytuację, gdyż zastosowanymi materiałami są znacznie twardsza ceramika oraz stop wolframu. Mimo tego - podając przykład - w przypadku ceramiki bazującej na węgliku krzemu (SiC) prędkość graniczna dla wolframu wynosi aż 1200 m/s. Natomiast w przypadku stali ze względu na jej mniejszą gęstość ta wartość pozostało wyższa. Porównując ten wynik z prędkościami wylotowymi 3UBR6 (970 m/s) i 3UBR8 (1120 m/s), można spodziewać, iż problem grzybkowania penetratorów na osłonach ceramicznych może ich dotyczyć. Trzeba jednak pamiętać o tym, iż prędkość graniczna jest zależna od zastosowanego materiału i przez to np. korund (Al2O3), który charakteryzuje się mniejszą twardością od SiC, będzie miał mniejszą wartość prędkości granicznej. Z drugiej strony problem z prędkością wylotową może dotyczyć wszystkich rosyjskich pocisków przeciwpancernych średniego kalibru, co wynika z konstrukcji użytej amunicji do armat szybkostrzelnych (rozmiaru łusek, zastosowanego materiału na nie, jak i charakterystyki materiału miotającego). Również w przypadku długolufowej armaty szybkostrzelnej kal. 57 mm dla jej nowej amunicji przeciwpancernej (APFSDS) o oznaczeniu 3UBM22 oczekuje się prędkości wylotowej w okolicach 1190 m/s.

|

| Wpływ prędkości granicznej na przebicie pancerza ceramicznego przez wydłużony penetrator wolframowy. Prędkość graniczna dla tego przypadku została wcześniej oszacowana na 1210 m/s |

|

| Pocisk przeciwpancerny kal. 30 mm typu BR |

- 9-A-4543, który jest lotniczym pociskiem przeciwpancernym typu APCR, również stosowanym w rosyjskich śmigłowcach bojowych

- 3UBR7, który miałby być (mityczną) odmianą pocisku 3UBR8 wykorzystującą rdzeń uranowy,

- 3UBR10, który jest odmianą pocisku 3UBR6 z polimerowymi pierścieniami wiodącymi (ich celem jest jedynie zmniejszenie zużycia lufy, co się odbywa kosztem czasu trwałości samego pocisku),

- 3UBR11, który jest pociskiem przeciwpancernym typu APFSDS,

Istnieją również przesłanki o istnieniu pocisku typu 3UBR9, ale nie jest wiadomo, jakiego rodzaju jest to pocisk przeciwpancerny. Warto jednak wspomnieć trochę o pocisku typu 3UBR11.

|

| Półprzekrój pocisku przeciwpancernego kal. 30 mm typu 9-A-4543 |

Podstawowym problemem sowieckich pocisków przeciwpancernych wykorzystujących rdzeń stalowy jest ich niska skuteczność w pokonywaniu osłon przestrzennych lub wykorzystujących silne pochylenie. O ile dla wspomnianego już wcześniej 3UBR6 krytyczny kąt pochylenia pancerza można szacować na około 30°, o tyle dla karabinowe pociski przeciwpancerne mogą pękać już przy pokonywaniu pancerza pochylonego pod kątem raptem 18°. Wpływ na to zjawisko ma również twardość zastosowanego materiału - zwłaszcza stali pancernej. Tutaj bowiem efekt jest najlepiej widoczny przy wykorzystaniu stali o wysokiej twardości, począwszy od klasy 500.

|

| Fragmentacja karabinowych pocisków przeciwpancernych B-32 kal. 12,7 mm (po lewej) i 14,5 mm (po prawej) po przejściu przez cienką, pochyloną płytę stalową. Płyta po lewej miała grubość 4,4 mm, a po prawej - 5 mm |

Podstawową normą stosowaną do badań ochrony balistycznej lekko i średnio opancerzonych wozów bojowych jest wprowadzona w roku 2002 norma STANAG 4569 (znaną również pod nazwą AEP-55). w tej chwili obowiązuje jej trzecia odmiana, która została wdrożona w roku 2014, ale w jej przypadku zmiany w zakresie badania odporności balistycznej są na tyle kosmetyczne, iż w tym wypadku przez cały czas wykorzystuje się wersję drugą z roku 2011.

Zgodnie z tą normą wyróżnia się sześć poziomów ochrony balistycznej, gdzie najwyższy poziom zapewnia odporność przed podkalibrową amunicją przeciwpancerną kal. 30 mm. Jednakże w normie istnieje pewnie ściśle określona interpretacja wyników, przez co mogą powstawać luki w opisywaniu rzeczywistej ochrony pojazdów pancernych. To może natomiast prowadzić do zaniżenia skuteczności ochrony pasywnej przez wpisanie jej jako zgodnej z danym poziomem ochrony wg tejże normy.

W tym wypadku problemy z normą 4569 są dwa:

- brakuje poziomu ochrony zakładającego odporność przed amunicją 12,7 x 99 mm oraz 12,7 x 108 mm

- ochrona przed amunicją 30 x 165 mm jest zapewniona w ramach poziomu 6

Norma STANAG 4569 została "skonstruowana" tak, żeby dane poziomy ochrony zgodną z tą normą mogły teoretycznie gwarantować ochronę przed wszystkimi rodzajami danej amunicji. Z tego względu w ramach poziomu 1 wymagana jest ochrona przed pociskami karabinowymi 7,62 x 51 mm z rdzeniami ołowianymi, podczas gdy ochrona przed pociskami przeciwpancernymi tego kalibru jest wymagana w ramach poziomu 3. Pomiędzy nimi - jako podstawa poziomu 2 - jest wymagana ochrona przed amunicją przeciwpancerną wystrzeliwaną z karabinków automatycznych. Pełny spis wymagań dokładnych i teoretycznych dla poszczególnych poziomów ochrony został przedstawiony w poniższej tabeli.

|

| Wymagania ochrony balistycznej wg normy STANAG 4569 Ed. 2 |

W skrócie - nie używamy innych norm, bo przecież mamy normę 4569. Pora na CS-a.

Na szczęście w Unii Europejskiej istnieje mało znana, niemiecka norma opisująca odporność zarówno dla pancerzy osobistych, jak i pancerzy pasywnych wozów bojowych. Jest to norma VPAM-APR 2006, która została wdrożona do użytku 13 października 2006. w tej chwili stosuje się jej trzecią poprawkę, która obowiązuje od 14 maja 2009. Zgodnie z tą normą istnieje poziom 13 i 14 ochrony balistycznej, który gwarantuje odporność przed amunicją 12,7 mm oraz 14,5 mm. Wymagania dla tych poziomów ochrony są jednak bardziej wygórowane w porównaniu do normy STANAG 4569.

|

| Pocisk przeciwpancerny SWISS P kalibru .338 Lapua Magnum |

Z tego powodu wdrożenie niemieckich norm VPAM może być korzystne dla polskiego przemysłu zbrojeniowego. Mogą on szerzej wykorzystać potencjał amunicji 12,7 mm oraz 14,5 mm do testów balistycznych, a jednocześnie wprowadzają większą swobodę w stosowaniu amunicji do badań.

Drugi problem związany z amunicją 30 x 165 mm wynika z tego, iż do użytku zgodnie z normą STANAG 4569 został dopuszczony jedynie stalowy pocisku typu 3UBR6. A dokładniej jego słowacka kopia produkowana w tej chwili na terenie NATO, przez co rosyjski oryginał nie został dopuszczony do badań zgodnie z tą normą. Podstawowym problemem tego pocisku jest bowiem to, iż charakteryzuje się znacznie niższą przebijalnością od NATO-wskiej amunicji 30 x 173 mm typu APFSDS. A mimo tego obydwa pociski zostały zrównane ze sobą w ramach jednego i tego samego poziomu ochrony balistycznej.

Ponadto w normie znajduje się pewien głupi błąd. W normie bowiem określono, iż pancerz spełniający wymagania poziomu 6 musi chronić przed amunicją 30 x 165 mm wystrzeloną z odległości 500 metrów. Jednakże podana dla słowackiej kopii 3UBR6 prędkość uderzenia w cel (która wynosi 810 m/s) odpowiada odległości... 750 metrów. To mogłoby oznaczać, iż NATO określiło słaby, pełnokalibrowy pocisk przeciwpancerny sprzed 40 lat jako większe zagrożenie dla ich pojazdów pancernych od nowoczesnej, zachodniej amunicji podkalibrowej.

Pozostaje też trzeci problem tej normy, który jest często skrzętnie pomijany. Wymagania dla poszczególnych poziomów ochrony balistycznej się dodatkowo zazębiają w obrębie poziomów pomiędzy 3 a 5. Wynika to z tego, że:

- poziom 3 jest najwyższym poziomem ochrony, który wymaga odporności przed trafieniami ze znacznej wysokości (np. w walkach miejskich przeciwnik jest ulokowany w wysokim budynku)

- poziom 4 jest najwyższym poziomem ochrony, który wymaga odporności przed trafieniami prostopadłymi w bok i tył pojazdu opancerzonego. Ponadto w tym aspekcie można spełnić dany poziom, jeżeli są chronione zarówno boki, jak i tył danego pojazdu.

- poziomy 5 i 6 są egzekwowane jedynie poprzez trafienia w przód pojazdu lub jego boki, ale pod kątem nieprzekraczającym 30° od osi symetrii pojazdu

To łącznie oznacza, iż bojowy wóz piechoty, który jest chroniony:

- z przodu przed pociskami przeciwpancernymi typu 3UBR6 i 3UBR8 kalibru 30 mm,

- po bokach przed pociskami przeciwpancernymi kalibru 14,5 mm, a być może też przed pociskami typu 3UBR1 kalibru 23 mm,

- z tyłu przed pociskami przeciwpancernymi kalibru 12,7 mm

tak naprawdę spełnia wymagania dla poziomu 4 STANAG 4569 dla pancerza przedniego oraz dla poziomu 3 STANAG 4569 dla obszarów chronionych wozu bojowego.

A dlaczego tak? Przypomnę jeszcze raz w dużym skrócie.

Amunicja przeciwpancerna typu 3UBR6 i 3UBR8 charakteryzuje się gorszą przebijalnością pancerza od amunicji 25 x 137 mm typu APFSDS. Istnieje zatem możliwość, iż dana osłona zatrzyma rosyjski pocisk kal. 30 mm, ale nie zatrzyma zachodniego pocisku kal. 25 mm. W takim wypadku ta osłona spełnia wymagania dla poziomu 4 (odporność przed wielkokalibrową amunicją strzelecką), a nie dla poziomu 5 lub 6. Jednocześnie poziom 4 jest najwyższym poziomem ochrony boków i tyłu wozu bojowego. To oznacza, iż pancerz boczny może zatrzymać pocisk kal. 23 mm lub choćby 30 mm, ale wciąż będzie on oznaczony jako spełniający wymagania dla poziomu 4. Natomiast poziom ochrony w zakresie 360° musi być zapewniony zarówno po bokach, jak i z tyłu. jeżeli pancerz boczny zatrzyma pocisk kal. 14,5 mm (odpowiednio dla poziomu 4), ale pancerz tylny już go nie zatrzyma, to wtedy pancerz jest oznaczony jako spełniający wymagania poziomu 3 (odporność przed małokalibrową amunicją przeciwpancerną), a nie poziomu 4.

Bez pomocy symulacji komputerowych (lub wykorzystania Borsuka w warunkach wojennych) tak naprawdę nigdy się nie dowiemy, jaką ochronę rzeczywiście gwarantuje sukcesor BWP-1. Testowanie osłon z wykorzystaniem nienormatywnych środków przeciwpancernych bowiem kosztuje, a przy ograniczonych środkach przeznaczonych na pracę rozwojową podstawowym celem producenta jest rezygnacja ze zbędnych kosztów związanych z pracami nad swoim produktem. Zamiast tego mamy do czynienia z określeniem poziomów ochrony, które tak naprawdę nie precyzują rzeczywistej ochrony Borsuka przed bronią przeciwpancerną.

Zresztą samo wojsko też nie wymaga takowych dodatkowych testów ze strony producenta. W innym wypadku taki wymóg jak ochrona przed rosyjską amunicją kal. 30 mm byłby bowiem określony przez wojsko. Przykładem decyzji z dodatkowym wymogiem są wymogi ochrony balistycznej dla nowego czeskiego bojowego wozu piechoty. Tam bowiem nie jest wymagana wyłącznie ochrona przed amunicją przeciwpancerną kal. 30 mm, ale również przed rosyjską amunicją przeciwpancerną kal. 57 mm. Co prawda przebijalność obydwóch rodzajów amunicji jest zbliżona do siebie (ze względu na przestarzałość amunicji większego kalibru), ale iż taki wymóg powstał, to musi zostać wyegzekwowany od producenta oraz zweryfikowany. Co więcej, taki wymóg jak ochrona przed pociskami typu 3UBR6 może zostać zweryfikowany poprzez zakup pojedynczej armaty szybkostrzelnej używającej amunicji 30 x 165 mm oraz wykorzystanie amunicji przeciwpancernej produkcji słowackiej, która jest tam produkowana na podstawie dokumentacji przekazanej przez Związek Sowiecki w połowie lat 80. Bądź też choćby przez wykorzystanie działka pneumatycznego oraz specjalnie do niego zmodyfikowanej amunicji danego typu.

Jeszcze słowem dygresji - dane powyższe niekoniecznie odnoszą do Borsuka. Dlatego pora przedstawić, jak to może wyglądać w jego przypadku.

Podstawową i w sumie najważniejszą informacją jest to, iż w konstrukcji Borsuka zastosowano przede wszystkim stal pancerną wysokiej twardości (klasy 500) w postaci płyt o grubości 10 mm.

Taką grubość udało mi się zwymiarować na zaprezentowanym na MSPO 2017 demonstratorze technologii, który został później przebudowany do roli pierwszego prototypu. Jest to o tyle ważne, iż w przypadku oddzielnego skonstruowania demonstratora technologii i prototypu w tym pierwszym nie trzeba się specjalnie starać o grubości poszczególnych elementów kadłuba, gdyż on na samych pokazach ma pełnić wyłącznie rolę wizualną. Co więcej, Borsuk na MSPO 2017 był pozbawiony dodatkowych modułów wypornościowych, które pojawiły się rok później. Wynika to z faktu przyrostu docelowej masy bojowej bojowego wozu piechoty, która początkowo miała wynosić 25 ton, a ostatecznie wzrosła do 28 ton, podczas gdy konieczne było zachowanie takiej samej mobilności w wodzie. To jednak pozwoliło mi dokładne zmierzenie grubości zewnętrznych płyt pancernych. Warto również wspomnieć, iż takie same płyty stalowe (i o tej samej grubości) są wykorzystywane do produkcji Opala III, który jest w obecny w Wojsku Polskim pod postacią artyleryjskich wozów dowodzenia w dywizjonach artylerii samobieżnej uzbrojonych w armatohaubice samobieżne Krab oraz pojedynczego moździerza samobieżna SMG120 Rak, który służy w toruńskim Centrum Szkolenia Artylerii i Uzbrojenia. Można podejrzewać, iż taki ruch może wynikać ze względów zaoszczędzenia środków finansowych przy pracach rozwojowych nad Borsukiem oraz jego późniejszej produkcji seryjnej.

Co do dostawcy tej stali, to z punktu widzenia odporności balistycznej jest to sprawa drugorzędna, gdyż taka stal pancerna o twardości ~500 HB musi spełniać wymagania amerykańskiej normy MIL-DTL-46100. A przynajmniej tak jest w przypadku większości stali pancernej, co omówię w następnym artykule z tej serii. Dzięki temu do produkcji Borsuka można zastosować:

- szwedzką stal pancerną ARMOX 500, która jest w całości importowana do Polski,

- fińską stal pancerną Miilux PROTECTION 500, która jest obrabiana cieplnie oraz mechanicznie w zakładach Miiluxa w Tarnowskich Górach,

- polską stal pancerną ARMSTAL 500, która jest produkowana w Hucie Stali Jakościowych w Stalowej Woli - bezpośrednim sąsiedzie HSW,

- czy też potencjalnie inną polską stal pancerną MILAR 480, za której produkcję odpowiadała Huta Częstochowa

HSW jednak w przeciwieństwie do Rosomaka nie jest przekonane do wykorzystywania polskiej stali pancernej w swoich produktach, decydując się w zamian na import stali pancernej ze Szwecji. Natomiast stal MILAR 480 nie jest produkowana seryjnie ze względu na kłopoty finansowe Huty Częstochowa. Nieoficjalnie jednak ze względu na problemy z nowymi inwestorami huta miała zostać również zaoferowana Węglokoksowi oraz PGZ za 1/6 jej wartości. Samo stosowanie stali klasy 500 jest wyjątkowe dla naszego przemysłu zbrojeniowego. Na Zachodzie bowiem do budowy bojowych wozów bojowych używa się stali klasy 450, która jest lepiej zbalansowana pomiędzy swoją twardością a plastycznością, a jednocześnie jest łatwiejsza do spawania.

Sama norma 46100 jest jawna, dzięki czemu możemy zgodnie z nią określić odporność balistyczną takiej pojedynczej płyty pancernej. Ze względu jednak na wymagania tej normy odporność pancerza jest badana przy penetracji pod kątem 30°, natomiast sam wynik oznacza minimalną spełniającą wymagania prędkość uderzenia pocisku przy 50% trafień. W przypadku płyty o grubości 10 mm ta prędkość przekracza wartość prędkości wylotowej dla pocisku przeciwpancernego M2 kal. 7,62 mm (.30-06 Springfield), co oznacza całkowitą ochronę przed tego typu pociskiem. Natomiast dla pocisku przeciwpancernego M2 kal. 12,7 mm (.50 BMG) minimalna prędkość uderzenia wynosi 652 m/s, co odpowiada odległości 550 metrów.

Przejdźmy teraz do kwestii zastosowanego w Borsuku układu pancerza stalowego. W tym wypadku w interpretacji tekstu pomogą dwa zdjęcia - jedno mojego autorstwa wykonane na MSPO 2018 oraz drugie opublikowane w miesięczniku Raport Wojsko-Technika-Obronność. Moje zdjęcie pomoże w opisaniu pancerza bocznego Borsuka, natomiast zdjęcie pochodzące z Altaira pomoże w opisaniu pancerza przedniego tego wozu bojowego.

|

| Zdjęcie korpusu bwp Borsuk opublikowane w miesięczniku RWTO (nr 9 / 2020) - fot. Marcin Deptuła |

Jednakże taka osłona będzie mogła chronić pojazd pancerny również przed amunicją przeciwpancerną kal. 23 i 30 mm używającą rdzeni stalowych. Jest to na pewno zapewnione w kwestii ochrony załogi i desantu z racji tego, iż ta jest oddzielona od przedziału napędowego dodatkowymi płytami stalowymi. Kwestią dyskusyjną, ale prawdopodobną jest zapewnienie takowej odporności bez ryzyka uszkodzenia przedziału napędowego. Gwarancji nieuszkodzenia silnika lub innych elementów napędu natomiast nie ma w przypadku wykorzystania przeciwko Borsukowi pocisku 3UBR8 z penetratorem wolframowym. Mogło to zostać nieuwzględnione, ponieważ norma STANAG 4569 zezwala na demontaż powerpacka i innych elementów pojazdu niebędących elementami pancerza do testów balistycznych.

W kwestii pancerza przedniego górnego można zauważyć, iż struktura stalowa nie różni się od tego, jak wygląda Borsuk. Można zatem podejrzewać, iż pancerz przedni górny składa się pojedynczej płyty stalowej o grubości 10 mm pochylonej pod kątem ~80°. Jak już wspomniałem wcześniej, taka płyta może nie tylko zatrzymywać amunicję kal. 14,5 mm, ale również rykoszetować amunicję typu APDS kal. 20 - 30 mm. Dzięki temu w tym obszarze może być chroniony przed pociskami typu 3UBR8 bez uwzględnienia dodatkowych czynników. Dodatkowe warstwy przeciwpoślizgowe, które są obecne na płycie górnej, mogą mieć paradoksalnie pozytywny wpływ na odporność przeciwodłamkową Borsuka.

Dlaczego zatem nie testowano Borsuka pod kątem spełnienia wymagań poziomu 5 STANAG?

2. Stosowane w Wojsku Polskim pociski podkalibrowe kal. 23 mm mogą być zaliczane jako odpowiednik (lecz nie ekwiwalent) pocisków typu APDS kal. 25 mm. w tej chwili jednak do spełnienia poziomu 5 wymagana jest odporność przed pocisków typu APFSDS kal. 25 mm o większej przebijalności.

3. W przypadku demontażu powerpacka do testów balistycznych Borsuk być może nie spełniłby wymagań poziomu piątego.

|

| Bok demonstratora bwp Borsuk - fot. Piotr Zbies Doskonale widać poszczególne płyty pancerne oraz piankę wypornościową |

|

| Przekrój pancerza bocznego demonstratora bwp Borsuka. Płyta o grubości 8 mm znajdowała się na zewnątrz pojazdu. |

- 12,7 mm wystrzelonymi pod kątem prostym z odległości 100 metrów

oraz

- 14,5 mm wystrzelonymi pod kątem 30° z odległości 200 metrów

Z opracowań jednak wiadomo, iż w przypadku pocisków 14,5 mm takową ochronę balistyczną można przy 50% trafień osiągnąć choćby przy wystrzeleniu ich z odległości 100 metrów pod kątem 20°. Biorąc jednak pod uwagę stosowanie układu przestrzennego, gdzie płyty stalowe są oddalone od siebie o 80 mm, rzeczywista skuteczność tego pancerza może być jeszcze wyższa. Powyższe wyniki są bowiem możliwe do osiągnięcia, kiedy odległość pomiędzy płytami stalowymi wynosi 30 mm.

Jednakże ze względu na zastrzeżenia gestora odnośnie szerokości Borsuka, która miała wynosić 340 cm, a nie 320 cm, jak to pierwotnie postanowił producent, zmieniono konstrukcję pancerza bocznego bojowego wozu piechoty. Jest to całkiem sprytna zagrywka, jeżeli chodzi o bezpieczeństwo wywiadowcze, ale suma summarum szczegóły konstrukcji pancerza bocznego mogły się kilka zmienić.

Główne zmiany, jakie można zauważyć, to większa grubość pływaków, co może poprawiać efektywną ochronę pancerza przestrzennego oraz obecność jeszcze jednej, cienkiej, pochylonej płyty stalowej, która może poprawiać odporność przed trafieniami amunicją karabinową oraz zwiększać prawdopodobieństwo jej kruszenia podczas penetracji.

Natomiast w przypadku ochrony przed amunicją przeciwpancerną ze szybkostrzelnych armat kalibru 23 i 30 mm należy się póki co opierać na danych dot. odporności przed trafieniami pod kątem co najmniej 60°.

W przypadku pocisków typu 3UBR6 kalibru 30 mm można podejrzewać, iż pancerz boczny Borsuk chroni przed trafieniami pod kątem 60° z odległości 500 - 700 metrów, a pod kątem 65° z odległości 300 metrów.

Natomiast pocisk typu 3UBR1 kalibru 23 mm wystrzelony na odległość 700 metrów charakteryzuje się o 1/4 niższą przebijalnością pancerza stalowego od większego pocisku 3UBR6. Można na podstawie tego przypuszczać, iż pancerz boczny chroni przed trafieniami pociskami 23 mm pod kątem 60° oddanymi z odległości 250 - 300 metrów.

Kompletnie oddzielną kwestią jest również możliwość zastosowania kompozytowego pancerza dodatkowego. Na ten moment ten problem wykracza poza obecne możliwości opisania tego problemu. Bowiem zarówno od wojska, jak i od producenta zależy, czy Borsuk otrzyma cięższy pancerz dodatkowy, jaki to będzie pancerz dodatkowy oraz jak dobrze będzie on chronił. Krajowych propozycji pancerza dodatkowego jest kilka i mam nadzieję, iż je wszystkie kiedyś opiszę. Równie dobrze mogą pojawić się zainteresowani producenci z zagranicy, którzy będą chcieli proponować swoje rozwiązania na Borsuku. Cały problem stosowania pancerza dodatkowego jest dokładniej omówiony w dalszej części artykułu.

Zupełnie inną historią jest zapewnienie ochrony balistycznej dla bezzałogowej wieży bojowej. Ze względu na to, iż nie jest ona obsadzona załogą, to zapewnienie odpowiedniego opancerzenia z początku nie wydawało się takie konieczne. Z tego powodu pierwsze wieże bezzałogowe były konstrukcjami typu otwartego, czyli konstrukcjami de facto nieposiadającymi własnego kadłuba. Jednakże ze względu na podatność takich wież na warunki atmosferyczne oraz uszkodzenia od gałęzi, kamieni itp. zaczęto stopniowo wdrażać do sprzedaży oraz służby wieże bezzałogowe typu zamkniętego. Z racji tego, iż mówimy o wieżach bezzałogowych, to ich opancerzenie jednak pozostało kwestią drugorzędną. Przez to na świecie nie istnieje wiele konstrukcji, których pancerz pasywny zapewnia odporność przekraczającą poziom 3 dookoła wieży, nie wspominając już o osiągnięciu poziomu 5 lub 6 z przodu wieży.

|

| Zdjęcie korpusu wieży ZSSW-30 opublikowane w miesięczniku RWTO (nr 9 / 2020) - fot. Marcin Deptuła |

|

| Osłona pancerna panoramy dowódcy starego typu podczas prób balistycznych |

|

| Przekrój starej osłony panoramy dowódcy w ZSSW-30 |

|

| Widoczna warstwa Dyneemy w osłonie celownika zapasowego |

|

| Wieża bezzałogowa i zbliżenie na widoczny (po lewej stronie) jasny element ceramiczny na wieży - fot. HSW |

|

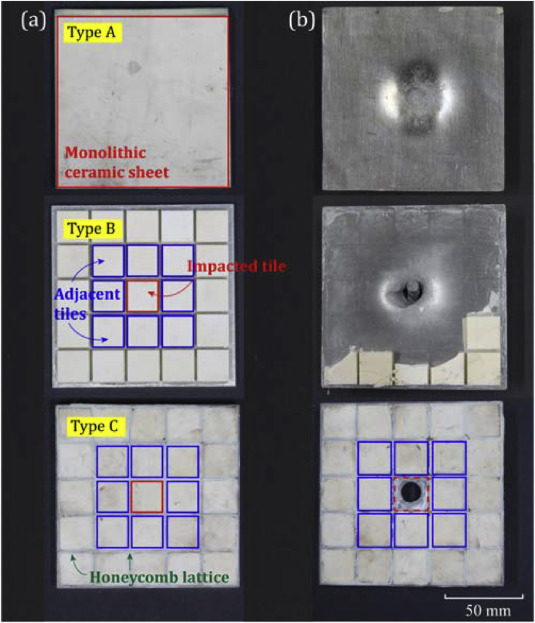

| Porównanie rozmiaru uszkodzeń warstwy płytek korundowych po trafieniu pociskiem 7,62 mm Od góry: 1. duża, pojedyncza płytka ceramiczna 2. płytki ceramiczne z pustymi odstępami pomiędzy nimi 3. płytki ceramiczne w aluminiowym "plastrze miodu" |

|

| Potencjalny przekrój pancerza ceramicznego na ZSSW-30. Układ jest pozbawiony ramek, fug, czy też warstw amortyzujących, przez co w tej postaci jego skuteczność jest wątpliwa. Jest on również odległy od tego pokazanego w patencie. |

Podstawową kwestią, o jakiej się zapomina w kontekście Borsuka, jest to, iż został on zaprojektowany jako pojazd pancerny korzystający z modułowych zestawów opancerzenia. To oznacza, iż w zależności od chęci oraz potrzeb klienta można ten pojazd dostosować do danego poziomu odporności balistycznej, w tym i odporności przed trafieniami granatami przeciwpancernymi dzięki ERA. Można również dzięki temu manipulować szerokością "bewupa". W wersji bazowej (tj. bez dodatkowych pływaków) Borsuk ma bowiem raptem 320 cm szerokości, dzięki czemu jest on jednym z niewielu gąsienicowych wozów bojowych, które mieszczą się w czeskiej skrajni kolejowej (maksymalna szerokość pojazdu: 329 cm). Jednocześnie przy naszych możliwościach transportowych można zwiększyć jego szerokość do 355 cm lub choćby do 400 cm. Wagony kolejowe przeznaczone do przewozu ciężkich pojazdów wojskowych były bowiem projektowane z myślą o przewozie czołgów z rodziny T-72, które mają 355 cm szerokości, choćby skrajnia kolejowa w naszym kraju dopuszcza przewóz pojazdów o szerokości do 4 metrów.

Paradoksalnie jednak pływalność Borsuka mogłaby przynieść jeszcze jedną korzyść. Poza korzystaniem z modułowych zestawów opancerzenia dodatkowego hipotetycznie możliwe byłoby dostosowanie "bewupa" do montażu wewnętrznych modułów pancerza specjalnego. To jest kwestia niespotykana w przypadku bojowych wozów piechoty, a też kilka czołgów podstawowych korzysta z tego rodzaju udogodnienia. Nie można jednak wykluczyć tego, iż wdrożenie takiej opcji byłoby wykonalne jedynie przy lekkim przeprojektowaniu kadłuba Borsuka i dostosowaniu jego do wdrażania takich zmian. Na podstawie zdjęcia gołego korpusu Borsuka można jednak podejrzewać, iż wolna przestrzeń przed układem napędowym nadaje się do roli "kieszeni" na pancerz dodatkowy.

Drugim aspektem, jakim można manipulować w Borsuku, jest jego masa. Ta z reguły jest ograniczana przed wytrzymałość zastosowanego zawieszenia. W przypadku Borsuka zamiast starodawnego zawieszenie opartego na drążkach skrętnych zdecydowano się zastosować zawieszenie hydropneumatyczne. W tym wypadku użyto 12 modułów zawieszenia typu Horstman InArm produkcji brytyjsko-niemieckiego Horstmanna.

|

| Demonstrator zawieszenia hydropneumatycznego firmy Horstmann zbudowany na podwoziu M2 Bradley |

Jednakże prawdziwy zakres możliwości tego zawieszenia miał zostać zademonstrowany przy bwp proponowanym przez BAE Systems w programie GCV. Tam 14 modułów zawieszenia InArm miały zapewnić maksymalną masę bojową pojazdu, która miała wynosić choćby 76 ton. To same zawieszenie jest ponadto w tej chwili proponowane dla bojowych wozów piechoty M2 Bradley, gdzie 10 modułów zawieszenia ma zapewniać nośność do 45 ton. Natomiast w przypadku Borsuka zawieszenie Horstmana zostało skonfigurowane pod masę bojową wynoszącą 28 ton. Przewagą tego rodzaju zawieszenia jest jednak to, iż w niewielkim stopniu ingeruje w konstrukcję kadłuba wozu bojowego, a szczególnie w konstrukcję jego dna, a jednocześnie proces wymiany modułów zawieszenia jest prostszy w porównaniu do procesu wymiany zawieszenia opartego na drążkach skrętnych. Do tego dochodzi też fakt, iż nośność zawieszenia można zmieniać poprzez dobór ciśnienia w komorze wypełnionej sprężonym azotem. Jak można więc zauważyć, ograniczeń w możliwościach zastosowanego zawieszenia hydropneumatycznego tak naprawdę nie ma.

Jedynym ogranicznikiem zwiększania ilości opancerzenia na naszym "bewupie" jest zastosowany silnik. Jednostka napędowa z Friedrichshafen, która jest w tej chwili używana w Borsuku, może osiągać w innej swojej odmianie moc do 815 KM. Przy założeniu zachowania zbliżonego stosunku mocy silnika do masy pojazdu względem BWP-1 maksymalna masa bojowa Borsuka wynosiłaby 35,9 tony, natomiast przy wykorzystaniu współczynnika z BWP-2 ta wartość wzrasta do 38,8 tony. Mimo wszystko jest to jednak znacznie wyższa wartość od obecnej masy bojowej Borsuka, co tylko świadczy o tym, iż w przypadku rezygnacji z pływalności następcy BWP-1 potencjał do zwiększenia masy istnieje i może zostać dobrze wykorzystany. Biorąc pod uwagę obecną masę bojową, która z pełnym wyposażeniem wynosi 28 ton, możemy zauważyć, iż zapas mocy w zastosowanym układzie napędowym pozwala na dołożenie dodatkowych 8 do 11 ton pancerza. Oczywiście kosztem pływalności Borsuka. Tak dostosowany Borsuk mógłby zostać znacznie lepiej opancerzony, zaczynając od zapewnienia poziomu 4 STANAG dookoła pojazdu i poziomu 5 dla pancerza przedniego.

- V. Paris, A. Weiss, A. Vizel, E. Ran, F. Aizik, Fragmentation of armor piercing steel projectiles upon oblique perforation of steel plates, DYMAT 2012 - 10th International Conference on the Mechanical and Physical Behaviour of Materials under Dynamic Loading, EPJ Web of Conferences, nr 26, 2012

- J.C. LaSalvia, B. Leavy, H.T. Miller, J.R. Houskamp, R.C. McCuiston, Recent results on the fundamental performance of a hot-pressed silicon carbide impacted by a sub-scale long-rod penetrators, Advances in Ceramic Armor IV, s. 89 - 97

- A. Weiss, A. Borenstein, V. Paris, M. Ravid, N. Shapira, Evaluation of critical ricochet angles for 25 mm APDS-T projectile on metallic targets - modeling and verification, Proceedings of the 2019 Hypervelocity Impact Symposium, s. 82 - 88

- Adam Wiśniewski, Paweł Żochowski, Add-on passive armour for light armoured vehicles protection, Problemy Techniki Uzbrojenia, 1 / 2013, s. 17 - 24

- Adam Wiśniewski, Modułowy, warstwowy, pasywny pancerz kompozytowy, patent PL 219768 B1, ogłoszony 09.12.2013, udzielony 31.07.2015

- Piotr Zbies, Norma normie nierówna - weryfikacja balistyczna opancerzenia i amunicji przeciwpancernej, Nowa Technika Wojskowa, 11 / 2020, s. 38 - 44